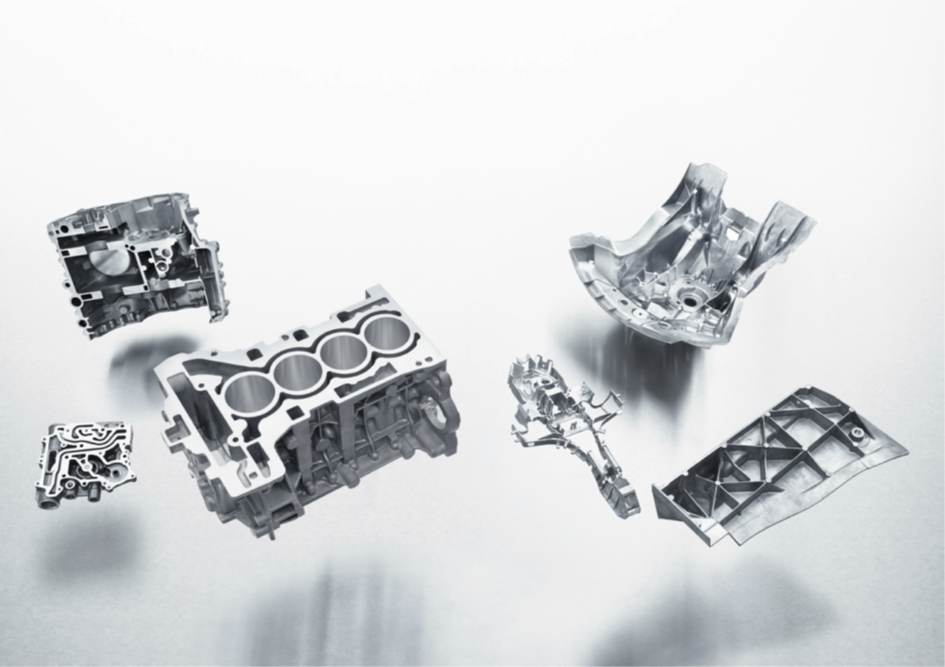

Kompletne gniazda odlewnicze

Zautomatyzowane linie odlewnicze realizowane „pod klucz”, według zasady – cała dostawa z jednej ręki. Tylko jeden partner z nieograniczonymi możliwościami, odpowiedzialny za projektowanie, realizację, instalację i usługi serwisowe, w tym oznaczenie CE.

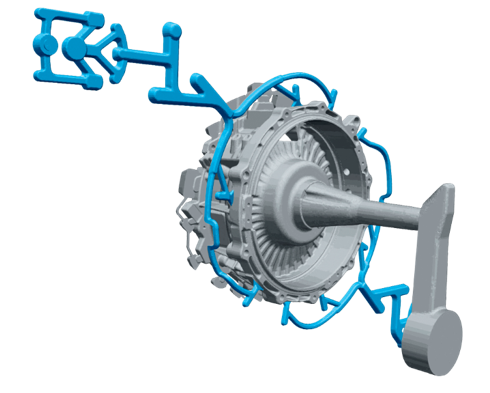

Nowoczesnej konstrukcji gniazda odlewnicze na bazie zaawansowanych technologicznie, solidnych oraz bardzo szybkich maszyn ciśnieniowych Colosio mogą być zaopatrzone w następujące wyposażenie peryferyjne:

- Maszyna ciśnieniowa

- Automatyczny podajnik ciekłego metalu,

- Automatyczny spryskiwacz form z systemem dozowania,

- Robot 6-osiowy lub manipulator odbierający,

- Prasa okrawająca,

- System znakowania,

- Systemy transportu,

- Urządzenie próżniowe,

- Forma odlewnicza,

- Urządzenie termoregulujące,

- Kamera termowizyjna,

- Piec podgrzewczy,

- Ogrodzenie gniazda produkcyjnego,

- Inne wyposażenie jeżeli wymagane.

Dostawa wyposażenia zawiera również:

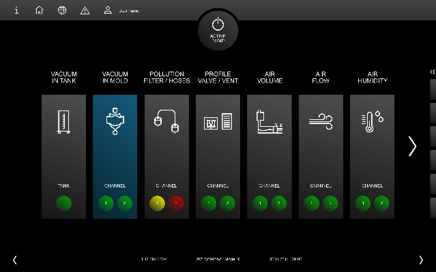

- Inteligentną koncepcję sterowania zdecydowanie upraszczającą obsługę oraz programowanie

- Layout z optymalnym pozycjonowaniem

- Modułową konstrukcję linii odlewniczych pozwalającą na indywidualne zestawienie urządzeń peryferyjnych oraz dodawanie poszczególnych elementów w późniejszym czasie

- Zdalną aktualizację oprogramowania pozwalającą na jeszcze lepsze wykorzystanie maszyny

- Kompleksową automatyzację wraz z pełną integracją z maszyną ciśnieniową

- W 100% sprawdzone urządzenia, zoptymalizowane linie produkcyjne i szybkie uzyskanie gotowości produkcyjnej

- Pomoc przy wdrażaniu nowych produktów, modernizacji i usprawnianiu dotychczasowych rozwiązań

- Deklarację Zgodności z Dyrektywą Maszynową 2006/42/WE Parlamentu Europejskiego i oznaczenie znakiem CE. Gniazda produkcyjne wykonywane są według obowiązujących norm PN i EN

- Energooszczędne rozwiązania techniczne, pozwalające na szybszy zwrot inwestycji

- Promujemy technologie przyjazne środowisku naturalnemu.

Dostarczamy wyposażenie i rozwiązania dostosowane do indywidualnych potrzeb.

Automatyzacja maszyn odlewniczych

Połączenie maszyny ciśnieniowej, automatycznego podajnika metalu i automatycznego smarowania formy stanowi podstawę automatyzacji gniazda odlewniczego, ale stabilna i niezawodna produkcja potrzebuje również dobrego uzupełnienia.

Do realizacji złożonych i kompletnych linii odlewniczych, możemy wykorzystać 6-osiowe roboty antropomorficzne najważniejszych światowych producentów, takich jak Staubli, Kawasaki, ABB, Kuka i Fanuk. W projektach mniej złożonych stosujemy manipulatory 2-osiowe. Automatyzacja może być również uzupełniona o inne urządzenia peryferyjne.

Zakres dostawy obejmuje podporę adaptacyjną do maszyny, fotokomórki obecności części, interfejs do maszyny odlewniczej, chwytak i oprogramowanie do programowania. Na życzenie dostarczymy zabezpieczenia obwodowe, zbiorniki chłodzące lub systemy chłodzenia powietrzem.

Maksymalna elastyczność dla niestandardowo zaprojektowanych gniazd odlewniczych.

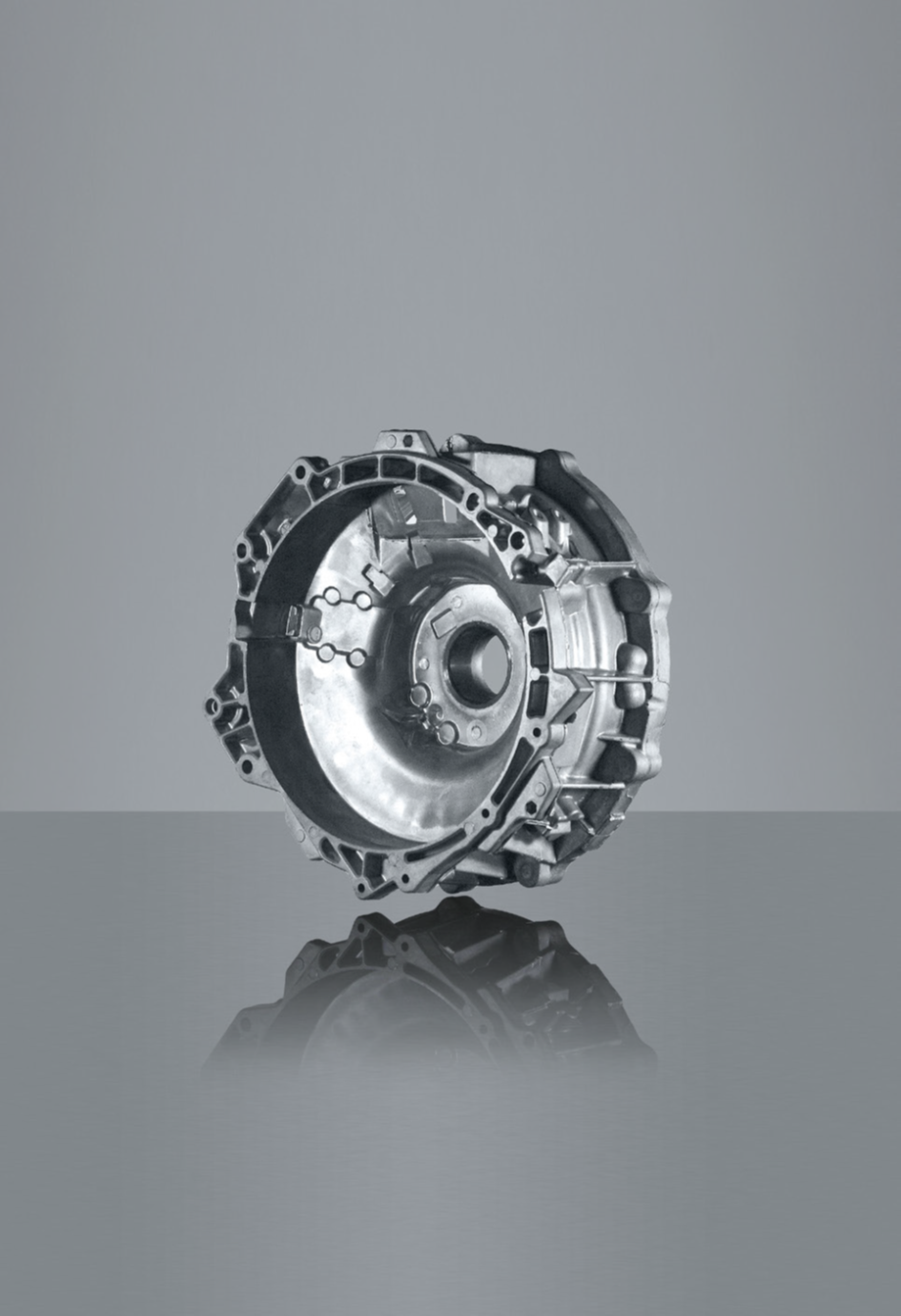

Od pomysłu do przemysłu

Kompleksowe wdrożenia całego procesu technologicznego „od pomysłu do przemysłu”. W zależności od życzenia klienta, może ono zawierać wszystkie kluczowe i szczegółowe elementy przygotowania procesu produkcji, począwszy od projektowania formy połączonego z symulacją, poprzez jej wykonanie i uprzemysłowienie na istniejącej lub nowo-dostarczonej maszynie. W przypadku produktu (rodziny produktów) o bardzo dużym wolumenie produkcji i wymagającego poodlewniczej obróbki mechanicznej, także z uwzględnieniem dostawy ekstremalnie produktywnej maszyny transferowej.

Doświadczeni inżynierowie zapewniają wsparcie w Twoich procesach odlewniczych. Dbamy o:

- Koncepcję formy i okrojnika

- Instalację całego gniazda odlewniczego

- Szkolenia na miejscu

- Konserwację i utrzymanie w ruchu.

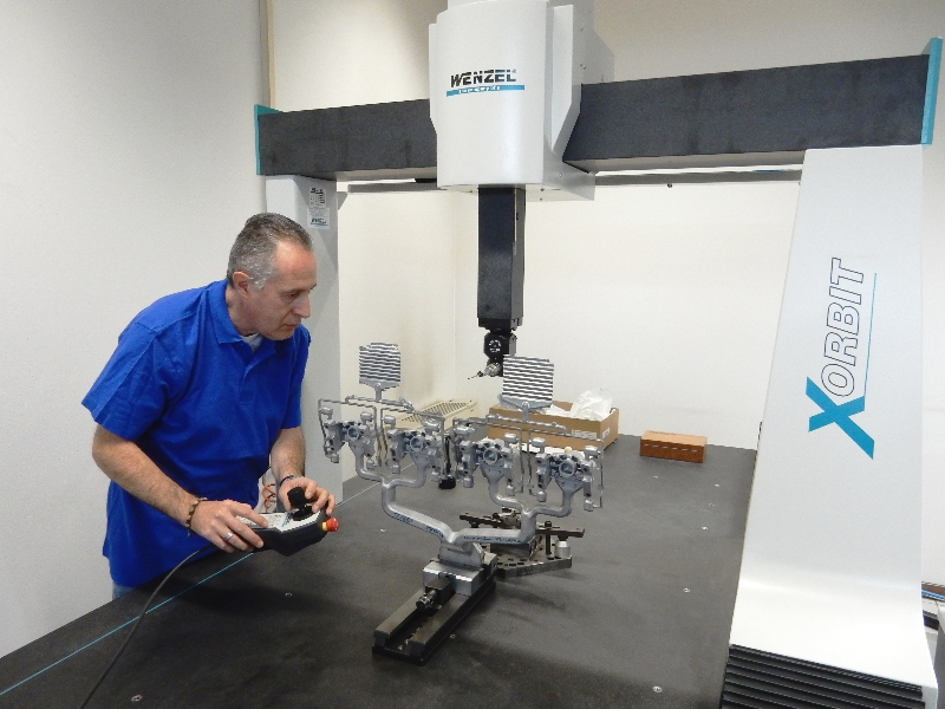

W trakcie fazy industrializacji dajemy nasze doświadczenie i wiedzę we wprowadzaniu do produktu wszystkich możliwych zmian i niezbędnych optymalizacji, aby osiągnąć sukces, nie tylko w przypadku odlewania, ale także w zakresie okrawania, czystości i montażu. Wszystkie te czynności są wykonywane z klientem. Tam, gdzie to możliwe, tworzymy trójwymiarowy model części bezpośrednio w formacie natywnym, aby zapewnić pełną zgodność i otwartość z klientem.

Dostarczamy wyposażenie i rozwiązania „szyte na miarę”.

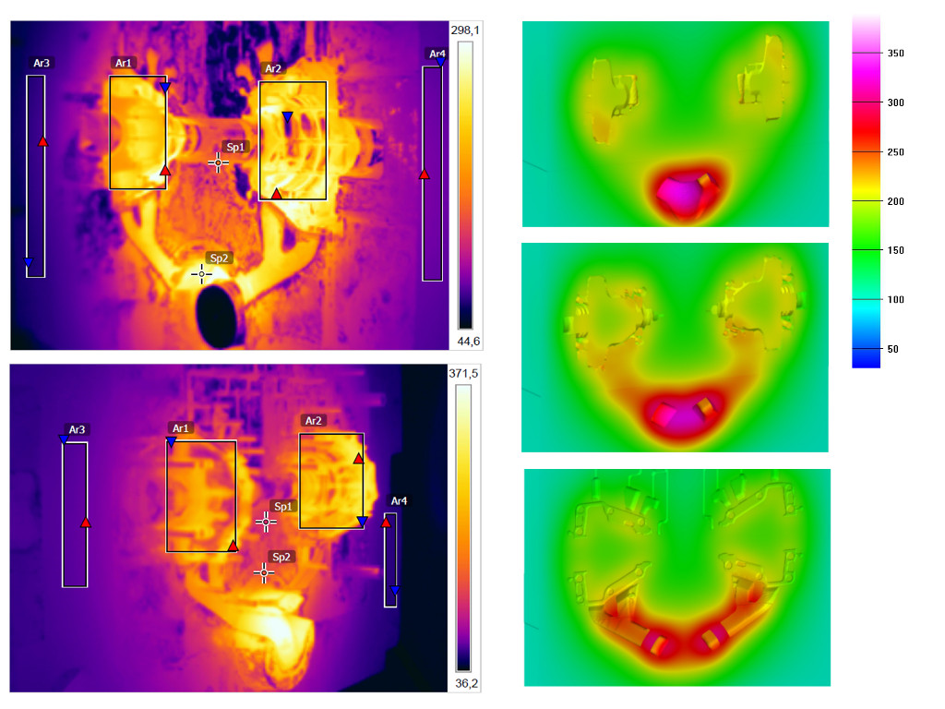

Optymalizacja odlewu i procesu

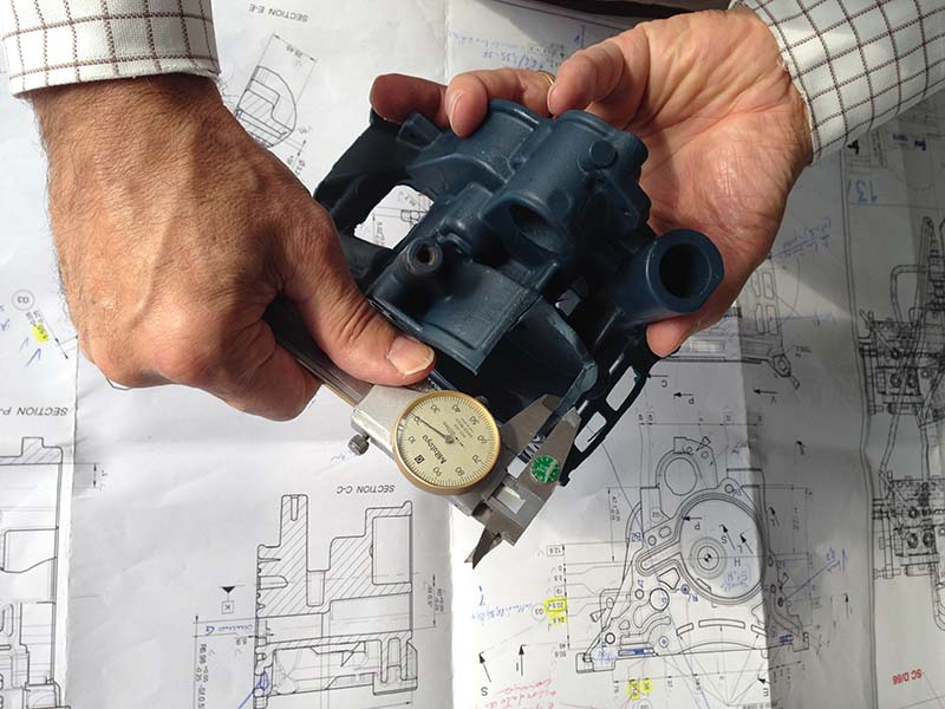

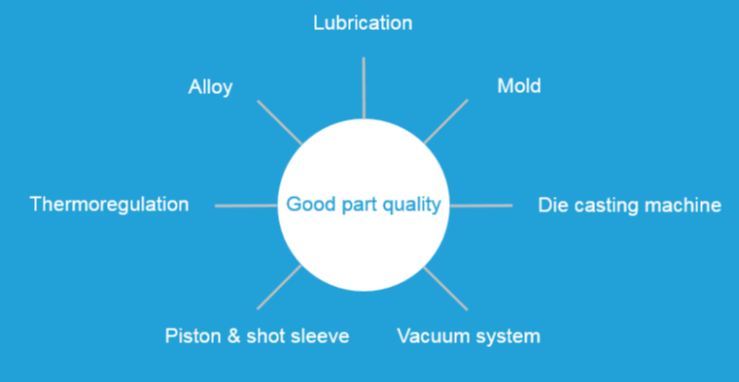

Jakość odlewu wykonywanego metodą odlewania ciśnieniowego jest pochodną wielu czynników.

Zapewniamy optymalizację odlewu w kierunku:

- Zmniejszenia porowatości

- Zwiększenia gęstości

- Poprawy jakości powierzchni

- Umożliwienia obróbki cieplnej i spawania

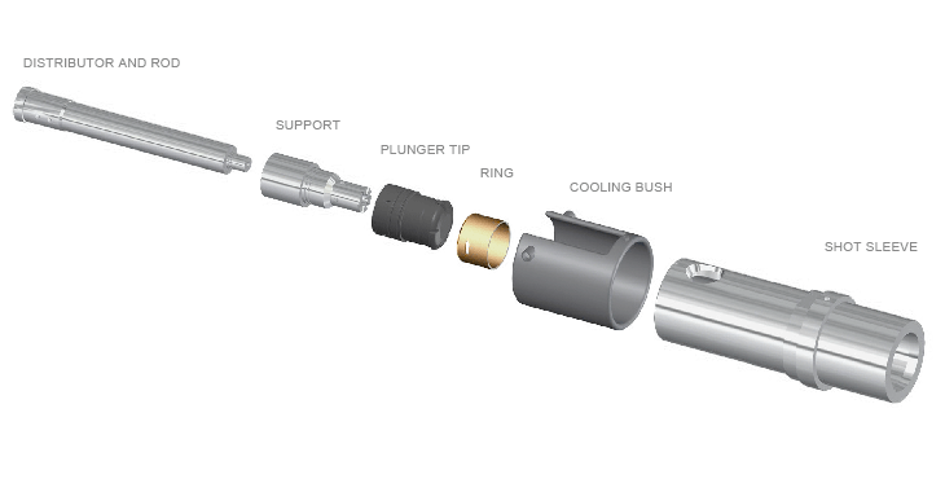

Zapewniamy optymalizację procesu w kierunku:

- Płynnego i równomiernego wypełniania skomplikowanych odlewów

- Zmniejszenia prędkości i ciśnienia wtrysku

- Wydłużenia żywotności formy

- Optymalnej pracy systemu wtryskowego

Integracja funkcji, projektowanie z użyciem wielu materiałów, jak również wiązanie procesu wtrysku z innymi procesami technologicznymi są podstawą dobrej integracji procesów.

Jest to szczególnie ważne przy dynamicznie pracujących maszynach i formach odlewniczych wielogniazdowych, gdzie oczekiwane są elastyczne możliwości nastawcze systemu sterowania i optymalne wypełnienie wnęki formy.

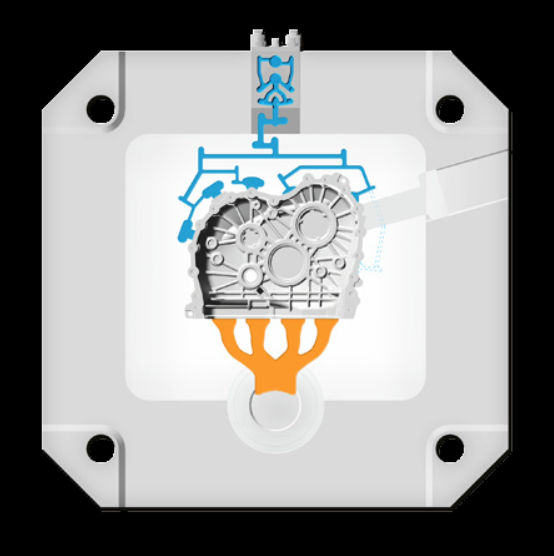

Symulacja:

Ciągle dążymy do odkrywania nowych możliwości. Symulacja odlewania jest procesem zintegrowanym z konstrukcją formy.

Po opracowaniu systemu doprowadzenia metalu do wnęki formy za pomocą oprogramowania symulacyjnego, poprzez iteracyjny proces, który rozpoczyna się od przybliżonych i szybkich symulacji pierwszego szkicu, a następnie poprawia się w celu zmniejszenia oczekiwanych wad i odpadów produkcyjnych.

Symulacje są przeprowadzane także w sytuacji, jeśli chcemy znaleźć i rozwiązać problemy produkcyjne, zmieniając istniejące formy innych producentów lub też jako prostą usługę doradczą dla odlewni.

Naszym celem także jest optymalizacja systemów odlewniczych dla form, realizowana poprzez działanie na parametry geometryczne, aby zminimalizować defekty wynikające z symulacji odlewania. Dla lepszego zrozumienia złożonej dynamiki przepływu ciekłego metalu we wnęce formy; zapytaj nas!

Przewaga dzięki wiedzy odlewniczej

Każdy proces technologiczny będzie funkcjonował tylko tak dobrze, jak dobrze został przygotowany. Najlepsza maszyna pracuje tylko tak dobrze, jak dobrze została zaprogramowana. Dotyczy to szczególnie jakości odlewu, czasu cyklu pracy maszyny oraz zużycia energii. Dlatego też, tak ważne jest ciągłe poszerzanie wiedzy odlewniczej. Wspólnie z naszymi partnerami organizujemy szkolenia dla operatorów, personelu serwisowego, projektantów form, inżynierów i kadry zarządzającej.

Każdy proces technologiczny będzie funkcjonował tylko tak dobrze, jak dobrze został przygotowany. Najlepsza maszyna pracuje tylko tak dobrze, jak dobrze została zaprogramowana. Dotyczy to szczególnie jakości odlewu, czasu cyklu pracy maszyny oraz zużycia energii. Dlatego też, tak ważne jest ciągłe poszerzanie wiedzy odlewniczej. Wspólnie z naszymi partnerami organizujemy szkolenia dla operatorów, personelu serwisowego, projektantów form, inżynierów i kadry zarządzającej.

Szkolenie procesowe lub obsługi maszyn; zapytaj nas!

Przemysł 4.0

Nowy sposób zarządzania, komunikowania się i przetwarzania danych poprzez zintegrowane statystyki i raporty jakości procesu. Ta opcja obejmuje pulpit nawigacyjny do śledzenia produkcji za pomocą twojego laptopa.

GREENLINE

Potrzeba zdecydowanego obniżenia kosztów produkcji oraz konieczność zdecydowanego zmniejszenia wpływu na środowisko skłaniają do poszukiwania i wdrażania systemów gwarantujących konkretne oszczędności energii.

Energooszczędna odlewnicza maszyna odlewnicza GREEN LINE jest wyposażona w innowacyjny zespół silnik-pompa składający się z:

- Bezszczotkowego silnika o zmiennej prędkości kontrolowanego przez falownik.

- Wewnętrznej pompy zębatej o stałym wydatku.

Silnik przekazuje moment obrotowy do pompy, która w tym przypadku jest jednostopniowa i generuje zmienne ciśnienie i przepływ oleju, w zależności od wymagań każdej pojedynczej fazy roboczej. Różne wartości ciśnienia i przepływu oleju uzyskuje się poprzez zmianę prędkości silnika, a regulację sprawdza się za pomocą enkodera obrotowego zintegrowanego z systemem. Czujnik ciśnienia, w połączeniu zamkniętej pętli, monitoruje wartość ciśnienia w obwodzie i ustawia wzrost lub spadek prędkości w sposób iteracyjny.

W fazie rozruchowej serwonapęd zaczyna obracać wewnętrzną pompę zębatą, która wytwarza ciśnienie w obwodzie. Ponieważ natężenie przepływu oleju jest stałe, silnik jest w stanie utrzymać ciśnienie w układzie dla wstępnie ustawionej wartości (w naszym przypadku 140 barów) nawet przy niższej prędkości. W momencie, gdy urządzenie zaczyna działać, wykrywane jest obniżenie ciśnienia, natychmiastowe sterowanie systemem zwiększa prędkość obrotów pompy w celu przywrócenia ciśnienia liniowego. Falownik sterujący umożliwia regulację prędkości i ciśnienia w zależności od chwilowych wymagań bieżącego cyklu roboczego.

W fazie czuwania siłownik utrzymuje niską prędkość obrotową (40 ÷ 50 obrotów na minutę), a tym samym ograniczone zużycie energii. Z drugiej strony podczas faz roboczych prędkość obrotowa rośnie, a w konsekwencji wzrasta zużycie energii. Nowa maszyna zapewnia zatem szybkie i natychmiastowe wykorzystanie dostępnych zasobów, ale tylko wtedy, gdy jest to naprawdę konieczne. Jednocześnie zastosowanie wewnętrznej pompy zębatej pozwala zwiększyć wydajność i ograniczyć wytwarzanie hałasu.

Zaletą wewnętrznej pompy zębatej, w porównaniu z pompą łopatkową, jest praktycznie stabilne natężenie przepływu oleju, gdy zmienia się ciśnienie. Absorpcja energii z sieci jest nieciągła i zachodzi tylko wtedy, gdy wymaga tego cykl pracy, obniżając wówczas koszty. Nowy system pozwala znacznie zmniejszyć emisję hałasu na średnim poziomie roboczym, co powoduje konieczność umieszczenia na szafce elektrycznej sygnału świetlnego wskazującego, że maszyna działa.

Nadzorując w każdym momencie funkcjonowanie silnika i zużycie energii, uzyskuje się znaczne zmniejszenie transferu ciepła do płynu, a przez to dalsze zmniejszenie zużycia energii przez ograniczenie potrzeby chłodzenia płynu.

KORZYŚCI STOSOWANIA SYSTEMU:

- Oszczędność energii wyższa niż 80%

- Ekstremalnie zredukowana potrzeba chłodzenia oleju hydraulicznego

- Rozsądna redukcja poziomu hałasu

- Uproszczenie obwodu hydraulicznego poprzez usunięcie zaworu proporcjonalnego do przepływu i zaworu sekwencyjnego

- Zwiększenie prędkości otwierania i zamykania

- Wszystkie ruchy maszyny są kontrolowane w zamkniętej pętli