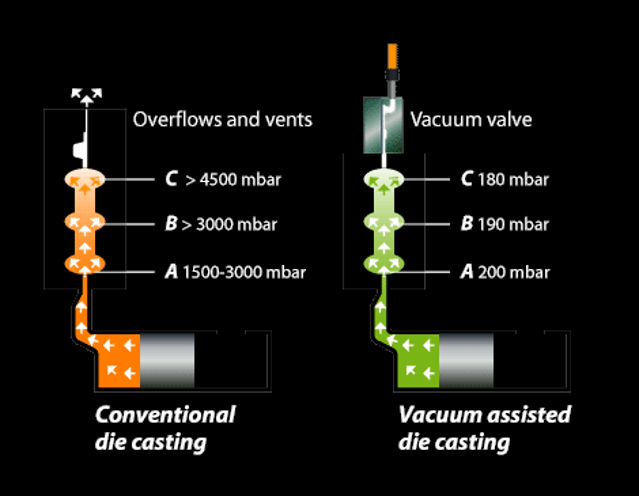

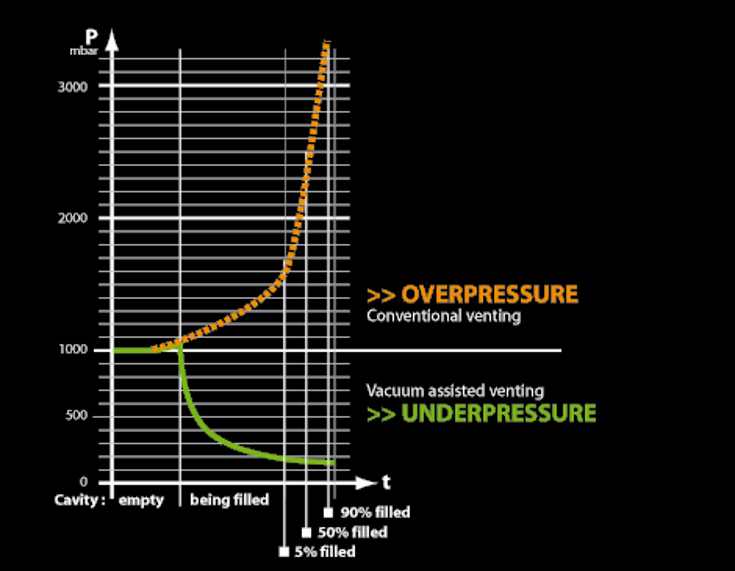

Podczas fazy wypełniania wnęki formy, powietrze i inne gazy nie mogą być w krótkim czasie całkowicie wyparte przez linię podziału. Odpowietrzenia konwencjonalne nie są wystarczająco przepustowe i powodują wzrosty ciśnienia. W zależności od zastosowanych odpowietrzeń oraz prędkości wtrysku, ciśnienie we wnęce formy wzrasta już w pierwszej fazie wtrysku do 3000 mbar. W drugiej fazie, wartości będą dwukrotnie, a nawet trzykrotnie większe.

Dodatkowe odpowietrzenie próżniowe będzie wytwarzało depresję we wnęce. Powietrze i gazy będą ewakuowane z wnęki formy do momentu aż będzie ona całkowicie wypełniona. W ten sposób ciśnienie we wnęce rzadko przekracza 200 mbar

Przy odpowietrzaniu próżniowym, generowana jest depresja we wnęce formy. Proces odlewania może być osiągnięty w najlepszych warunkach i uzyskujemy idealne wypełnienie.

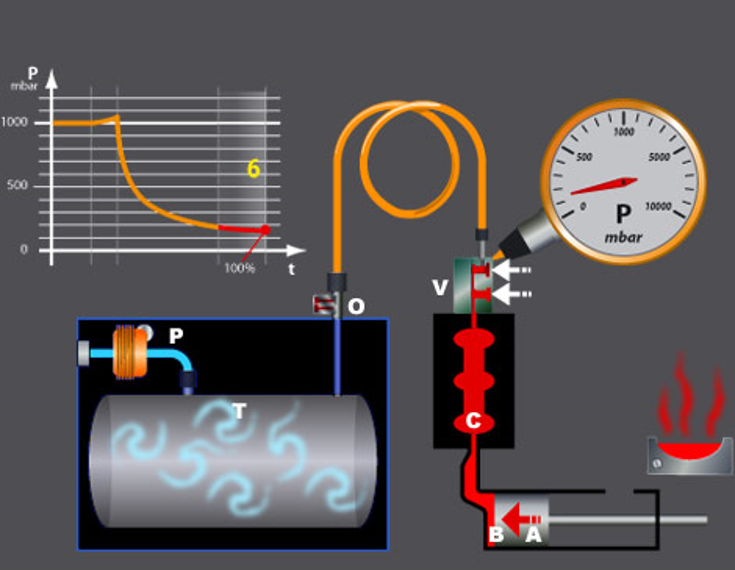

Schemat porównawczy zmian ciśnienia we wnęce formy z systemem konwencjonalnym (przelewy i kanały odpowietrzające) i przy zastosowaniu systemu próżniowego oraz wykres obrazujący te zmiany.

Korzyści technologiczne

- Eliminacjaporowatości

- Wysokagęstośćstrukturalna

- Czyste powierzchnie

- Najlepsze własności techniczne i fizyczne dla odlewów odpowiedzialnych

- Odlewy spawalne imożliwa obróbka cieplna

- Obróbka powierzchniowa możliwabez wad(chromowanie, pokrywanie powłoką teflonową, malowanie, anodowanie)

- Nie ma potrzeby stosowania przelewów i kanałówwentylacyjnych

- Nadaje się doaluminium, magnezu, cynku (ZnAl), mosiądzu i ołowiu

- Nadaje się dospecyficznych procesówodlewania(np. semi-solid,kompozyt metalowy)

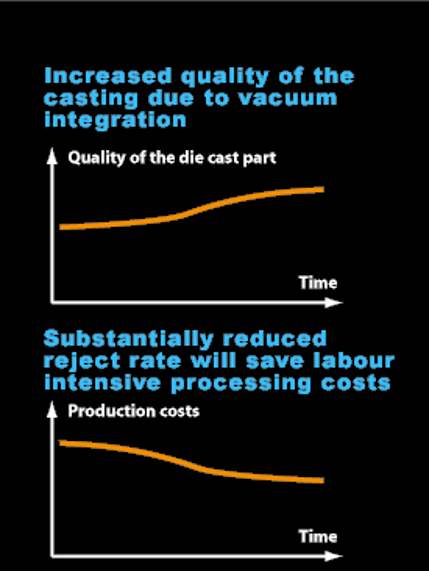

Wyższa jakość odlewów dzięki integracji próżni.

Korzyści ekonomiczne

Korzyści ekonomiczne

- Redukcjabraków odlewniczych i w obróbce poodlewniczej

- Redukcja lub eliminacjaprzelewów

- Zmniejszeniegrubości ścianki (zmniejszenie wagi)

- Poprawastabilności procesu

- Mniejsza siła zwierania (podciśnienie)

- Przewidywana dłuższażywotnośćform

- Redukcjaprędkości wtrysku i ciśnienia

Znacznie zmniejszenie liczby zabrakowanych odlewów oszczędza pracochłonne koszty przetopów oraz wpływa pozytywnie na koszt produkcji.

Wykresy obrazujące wzrost jakości oraz spadek ilości braków odlewniczych w czasie.

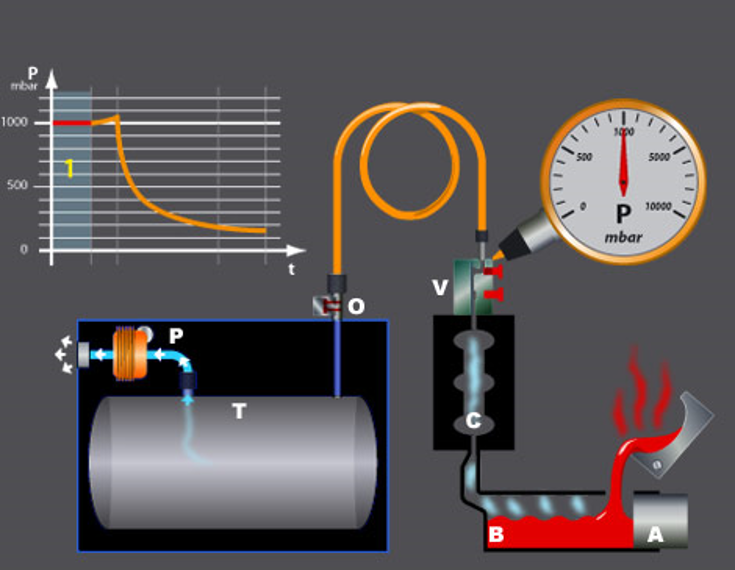

Faza 1

Ciekły metalu jest wlewany komory tłoka wtryskującego (B)

Ciśnienie powietrza wewnątrz wnęki formy (C) jest odpowiednikiem ciśnienia atmosferycznego.

Forma została zamknięta, a tym samym zawór próżniowy (V) jest uzbrojony i gotowy.

jednostka próżniowa jest w trybie oczekiwania.

Generowany jest odpowiedni poziom próżni i utrzymywany na tym stałym poziomie w zbiorniku (T) za pomocą pompy (P).

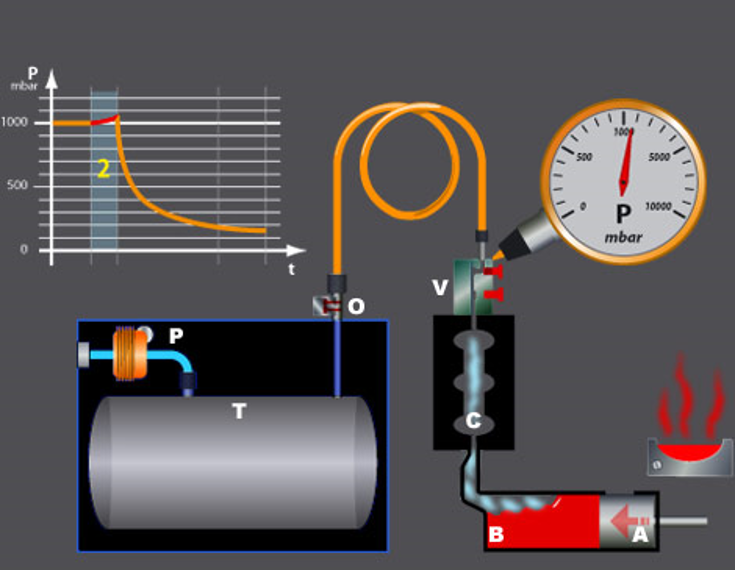

Faza 2

Tłok wtryskowy (A) zaczyna poruszać się do przodu, wysyłany jest sygnał z maszyny odlewniczej do urządzenia próżniowego, który aktywuje rozpoczęcie wytwarzania próżni z opóźnieniem czasowym.

Ciśnienie powietrza we wnęce formy (C) nieznacznie wzrasta.

Zawór próżni (V) jest w trybie oczekiwania, z otwartym tłokiem ewakuacji .

Jednostka próżniowa z opóźnieniem czasowym jest uruchomiona, próżnia zacznie być wytwarzana, jak tylko tłok wtrysku (A) przejdzie przez otwór wlewowy.

Zbiornik (T) jest pusty, a zawór aktywacji próżni (O) jest zamknięty

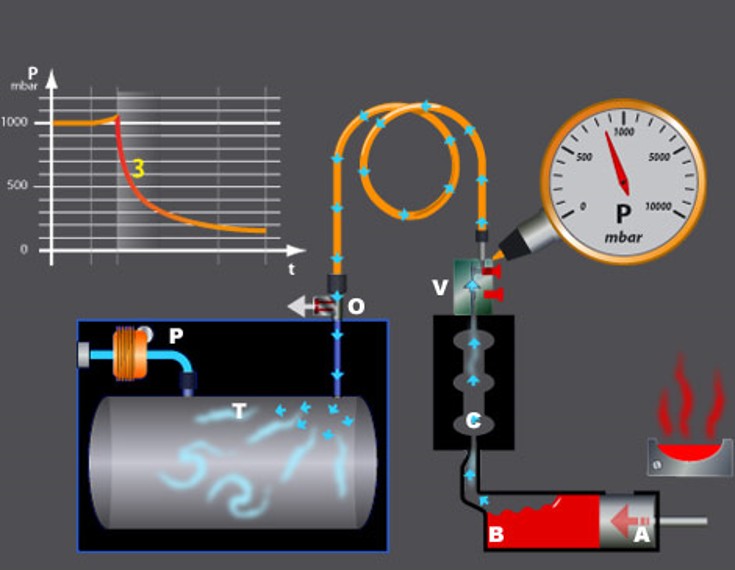

Faza 3

Tłok wtryskowy (A) minął otwór zalewowy, opóźnienie czasowe daje sygnał startu do urządzenia próżniowego. Zawór próżniowy (O) otwiera się.

Niskie ciśnienie wytwarzane w sposób ciągły w zbiorniku próżni (T) zasysa powietrze z węży, wnęki formy (C) i komory wtryskowej (B).

Zawór próżniowy (V) jest nadal w trybie oczekiwania, powietrze i gazy są ewakuowane przez system ewakuacyjny. Jednostka próżniowa mierzy w czasie rzeczywistym, ilość próżni wygenerowanej dynamicznie we wnęce formy.

Tłok wtryskowy (A) porusza się powoli do przodu (1 Faza wtrysku), aż do momentu dojścia do 2 fazy wtrysku (wysoka prędkość).

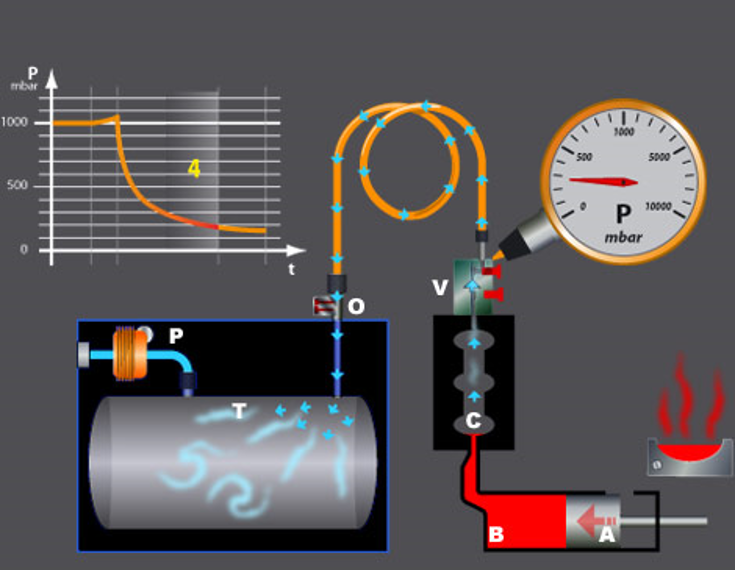

Faza 4

Ciekły jest teraz u wejścia do wnęki formy, maszyna ciśnieniowa wkrótce przejdzie do wysokiej prędkości wtrysku.

Ciśnienie powietrza we wnęce formy (C) zbliża się do maksymalnej wartość próżni.

Zawór próżniowy (V) pozostaje w oczekiwaniu, pozwalając powietrzu i gazom na przepływ, a wytworzony poziom próżni może być monitorowany na wyświetlaczu.

Zawór aktywacji próżni (O) pozostaje włączony.

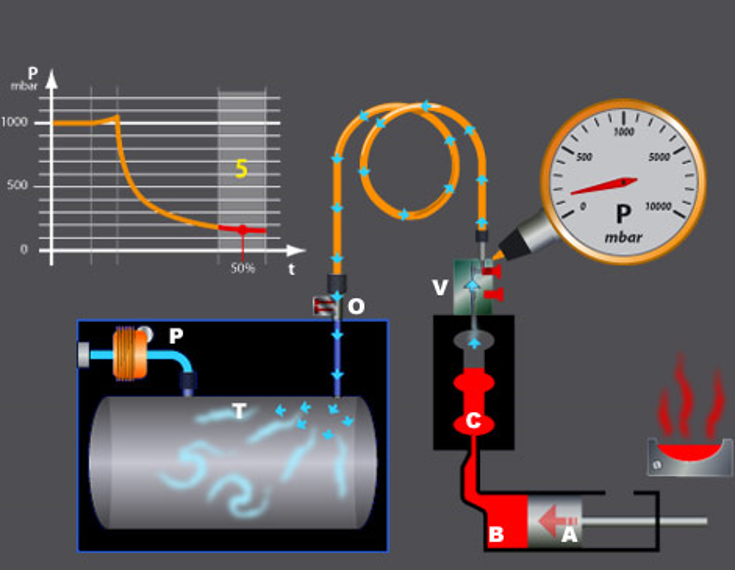

Faza 5

Wzrasta prędkość tłokawtryskowego(A). Osiągnięty jest profil drugiej fazywtrysku.

Ze względu na dużą pojemność ewakuacji zaworu próżniowego (V), ujemne ciśnienie we wnęce formy (C) jest utrzymywane w trakcie całego procesu wypełniania formy. Opór przeciwko wypełnieniu wnęki formy jest zatem minimalny.

Zawór próżni (V) jest w oczekiwaniu, gotowy do uruchomienia przez energię przepływu metalu.

Zawór aktywacji próżni (O) pozostaje włączony.

Faza 6

Cała wnęka formy (C) jest wypełniona przez ciekły metal, który dochodzi teraz do zaworu próżni (V). Mechanizm zamykający jest wywołany przez energię kinetyczną ciekłego metalu. Zawór próżni (V) zamyka się w czasie1 milisekundy.

Maszyny odlewnicze mogą teraz stosować ciśnienie doprasowania pozostałego metalu, który prawidłowo wypełnił wnękę formy (C). Postęp metalu jest zatrzymany w zaworze próżni (V).

Ponieważ tłok ewakuacyjny zaworu próżni jest wyłączony, cykl ewakuacji próżni jest zatrzymany.

Pompa próżniowa (P) pracuje obecnie aby skompensować objętości utracone w zbiorniku (T) podczas cyklu ewakuacji gazów.

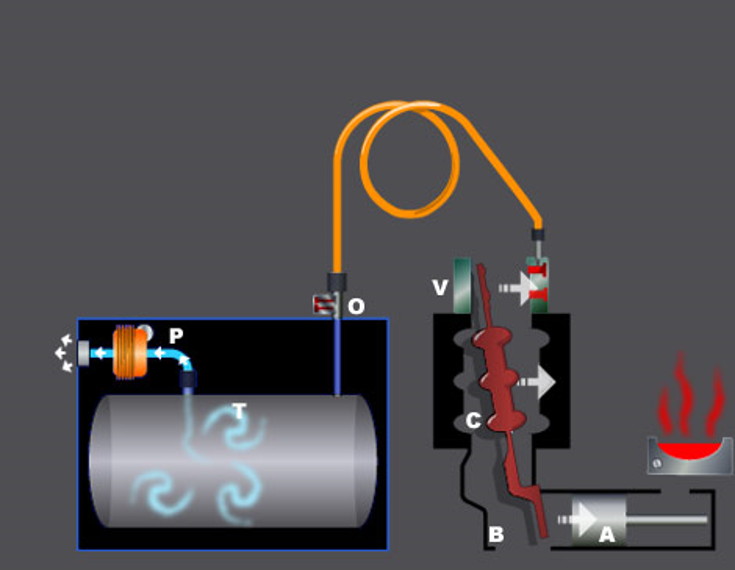

Faza 7

Po czasie potrzebnym na chłodzenie odlewu, forma otwiera się. Sygnał z odlewniczej maszyny ciśnieniowej wysyłany jest do urządzenia próżniowego. Zawór aktywacji próżni (O) zamyka się.

Urządzenie próżniowe przedmuchuje zawór (V) czyszcząc komorę tłoka ewakuacyjnego.

Poziom zanieczyszczenia zaworu (V) i filtra są kontrolowane przez urządzenie próżniowe.

Może być rozpoczęty następny cykl pracy.

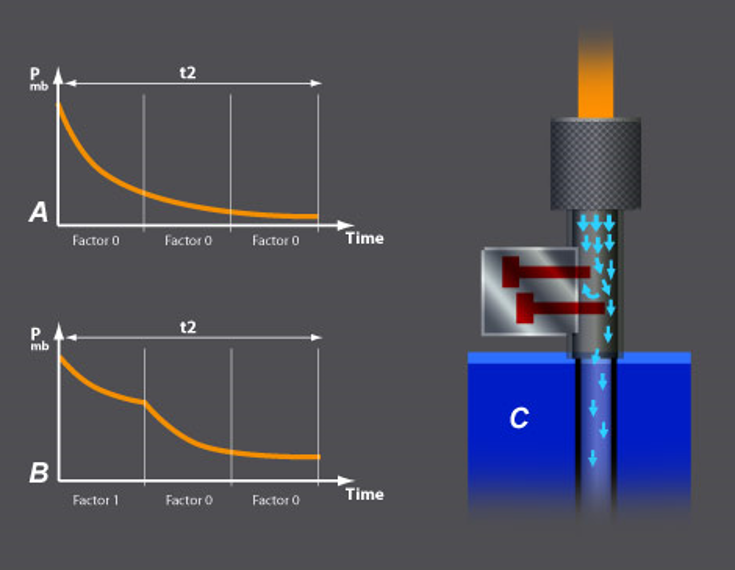

Ilustracja: A. krzywa próżni bez regulacji, B. z regulacją, C. Zawór aktywacji próżni

Regulacji próżni oferuje optymalną ewakuację powietrza i gazów z wnęki formy i komory tłoka wtryskowego.

Zalety:

- Regulacjapróżni dla cech indywidualnego procesu wtryskowego

- Zapobieganie niepożądanymturbulencjom

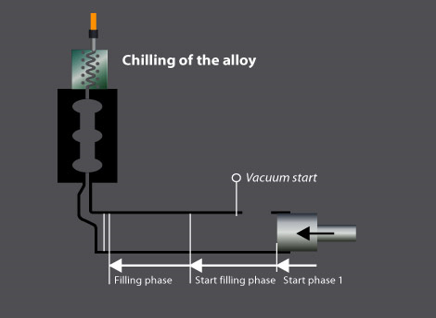

Systemy odpowietrzania

System wentylacji z formą metalową (chill block)

System wentylacji z formą metalową (chill block)

Zalety:

- Ewakuacja w czasie fazy wtrysku

- Stosunkowo ekonomiczna metoda

Wady:

- Ograniczona wydajność ewakuacji

- Narastanie ciśnienia po zatrzymaniu frontu metalu

- Trudny proces sterowania

- Utleniony zakrzepnięty profil nie nadaje się do przetopienia

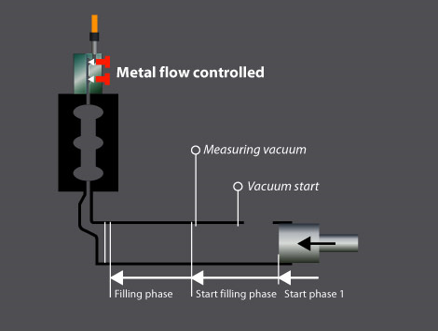

System próżniowy kontrolowany przez przepływ metalu

System próżniowy kontrolowany przez przepływ metalu

Zalety:

- Wysoka wydajność ewakuacji

- Ewakuacja do końca procesu wtrysku

- Dużo możliwości

- Zrównoważona objętość wtrysku

- System mechaniczny (czas zamknięcia: 1 milisekunda)

Wady:

- Okresowe przeglądy

Przykłady zastosowań

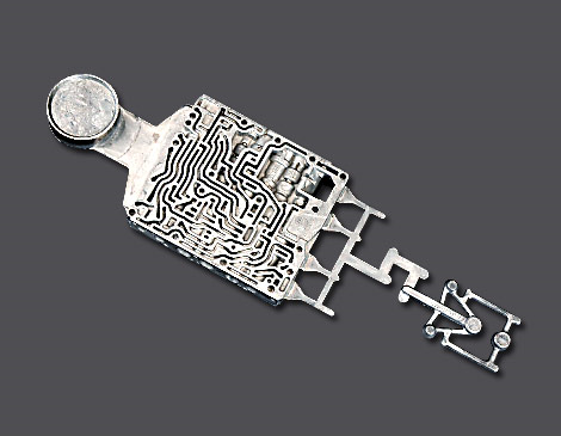

Uchwyt turbiny / wspornik / element ustalający

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka: |

4,5 Kg aluminium 1 1 x Medio – cienkościenny – złożona geometria – wytrzymały |

Grzejnik

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka: |

1,8 Kg aluminium 4 2 x Medio – cienkościenny – złożona geometria – malowanie proszkowe |

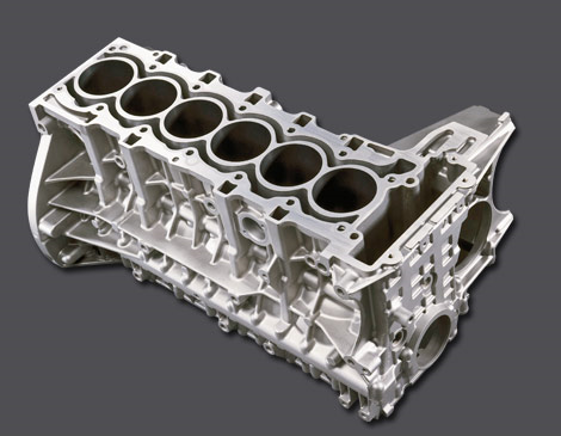

Blok silnika

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka: |

26,0 Kg aluminium / magnez 1 2 x Macro – cienkościenny – malowanie proszkowe |

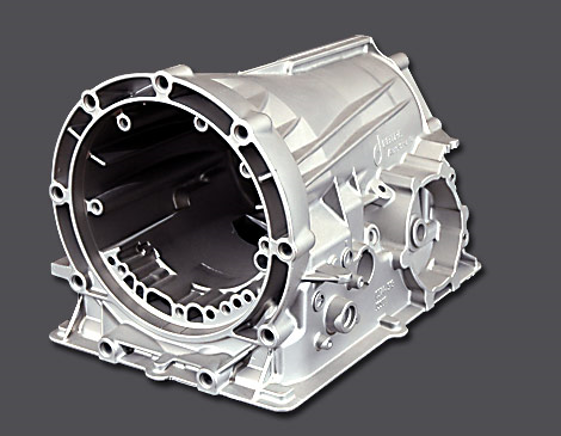

Obudowa skrzyni biegów

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka |

9,5 Kg aluminium 1 1 x Macro – cienko / grubościenny – złożona geometria – szczelność pod ciśnieniem |

Pokrywa miski olejowej

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka |

0,9 Kg aluminium 1 1 x Medio – szczelność pod ciśnieniem – czysta powierzchnia – chromowanie |

Receiver Casting

|

Waga: Stop: Wnęki: Typ zaworu: Charakterystyka |

2,4 Kg aluminium 1 1 x Medio – szczelność pod ciśnieniem |

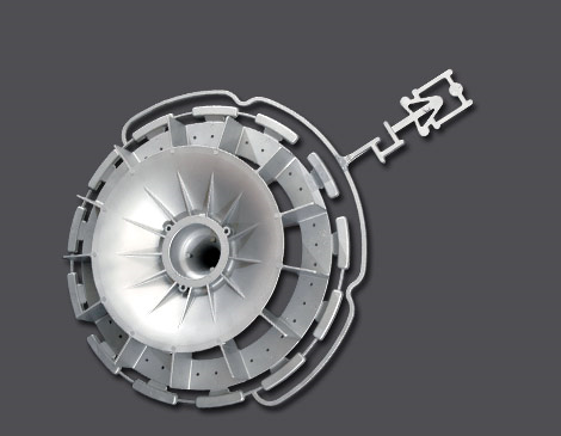

Turbo

|

Waga: 0,7 Kg Stop: magnez Wnęki: 1 Typ zaworu: 1 x Medio Charakterystyka: – cienkościenny – wytrzymałość – głębokie żebra |

Partnerzy

Ohio State University

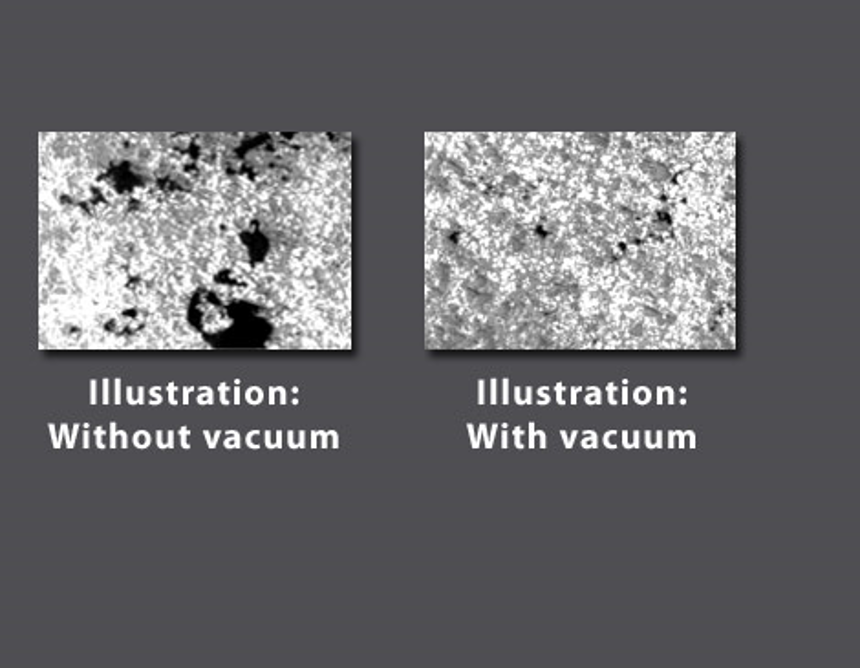

Badanie porowatości odnoszącej się do złomu, prof T. Altan i prof J. Brevick z Ohio State University, Columbus (USA).

Zdjęcie z lewej bez zastosowania próżni i z prawej przy jej zastosowaniu.

Braunschweig University

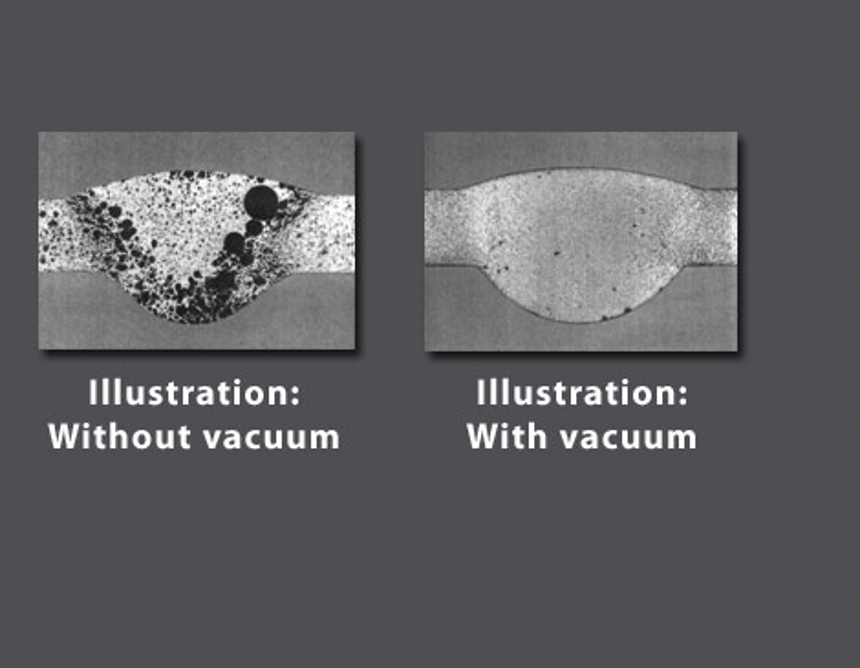

Badanie porowatości spoin, dr inż. J. Ruge i dr inż. K. Nörenberg z Uniwersytetu Technicznego w Brunszwiku (Niemcy).

Zdjęcie z lewej bez zastosowania próżni i z prawej przy jej zastosowaniu.

Research Center of Cominco

Badanie porowatości przez Dr. Ing. G.N. Anderson and Dr. Ing. F.N. Coady z Product Research Centre of Cominco Metals, Ontario (Canada). Zdjęcia od lewej kolejno: bez próżni, z częściową próżnią, z próżnią.

Leoben University

Badanie gęstości strukturalnej przez dypl. Ing. G. Schindelbacher, dr inż. Hab. J. Czikel i dypl. Ing. E. Nechtelberger z Austriackiego Instytutu Odlewnictwa w Leoben (Austria).

Referencje

Sytuacja rynkowa w zakresie odlewania ciśnieniowego:

Międzynarodowy udział w rynku w porównaniu do konkurencji: Ok. 80%

Liczba klientów na całym świecie: ponad 1000

Branże klientów:

– Przemysł samochodowy: Ok. 50%

– Przemysł motocyklowy: Ok. 15%

– Elektronika, IT, branża telekomunikacyjna: Ok. 15%

– Przemysł gospodarstwa domowego i sanitarny: Ok. 15%

– Inne: Ok. 5%

Sytuacja na rynku formowania tworzyw sztucznych metodą wtrysku:

Międzynarodowy udział w rynku w porównaniu do konkurencji: Ok. 80%

Liczba klientów na całym świecie: Ok. 80

Branże klientów:

Motoryzacja: Ok. 50%

Elektronika, IT i Telekomunikacja: Ok. 20%

Technologie medyczne: Ok. 20%

Inne: Ok. 10%

Często zadawane pytania (FAQ)

- Jaką próżnię mogę osiągnąć w mojej formie?

To zależy od kilku czynników, oto kilka zależności: Jak szczelna jest forma? Dla większości zastosowań próżniowych, uszczelnienia nie jest wymagane na linii podziału formy, ale powierzchnie uszczelniające formę muszą być poprawnie ustawione w celu umożliwienia prawidłowego kontaktu między powierzchniami, gdy forma jest zamknięta. Dotyczy to również maszyn ciśnieniowych, jeśli płyty maszyny nie są równoległe, są szanse, że forma nie będzie się zamykała z odpowiednim wyrównaniem. Najbardziej oczywistym znakiem nierównych powierzchni formy są przetryski. W zakresie technologii próżniowej, jeżeli przetrysk jest obecny to znaczy, że jest wyciek, który może nie pozwolić na osiągnięcie wystarczającej wartość podciśnienia w celu osiągnięcia wysokiego poziomu jakości.

Wilgotność we wnęce formy jest również dużym problemem: jak czysta (na sucho) jest wnęka przed wtryskiem stopu? Należy pamiętać, że od razu po kontakcie ze źródłem ciepła, wilgoć przekształci się w parę i jej objętość będzie się zwiększać do 200 razy, ta dodatkowa objętość ma być ewakuowana w fazie wtrysku za pomocą próżni. Innymi słowy, procesu spryskiwania i smarowania musi być dobrze kontrolowany.

Stan maszyny ciśnieniowej jest również ważny, przy osiąganiu doskonałych poziomów próżni. Szczelność tłoka w komorze jest niezbędna, jeśli występuje między nimi duża szczelina, powietrze może wywoływać turbulencje w komorze i taka nieszczelność może spowodować problemy z wypełnieniem i zapobiegać osiągnięciu odpowiedniego poziomu jakości.

- Mam już istniejącą formę, czy warto na niej instalować technologię Fondarex ?

W większości przypadków tak, z kilku powodów. Robiąc w ten sposób będziesz mógł skorzystać z naszego doświadczenia w projektowaniu aplikacji próżniowych, jak również w projektowaniu szczeliny wlewowej. Będziesz mógł także doświadczyć innych korzyści wynikających z zastosowania naszej technologii próżniowej, takich jak: obniżenie ciśnienia wtrysku, mniejsza prędkość w szczelinie podczas 2 fazy. Może to pomóc w budowaniu kolejnych form razem z nami, z większą ilością funkcji, które pozwolą Ci na dalsze obniżenie ogólnej ilości braków i zwiększenie uzysku metalu.

- Mam już istniejące formy z kilkoma rdzeniami, można dla nich zastosować Fondarex?

Tak, faktycznie 70% wszystkich klientów Fondarex prace z naszą technologią rozpoczyna posiadając formy z więcej niż dwoma rdzeniami. Oczywiście, jak wysoką próżnię można uzyskać w takiej formie, zapoznaj się z tematem FAQ „Jaką próżnie mogę osiągnąć w mojej formie". Jednym z kluczy do pomyślnego zastosowania próżni w takim przypadku, jest bardzo precyzyjna aplikacja próżni. Aplikacja ta jest wiedzą podstawą Fondarex! Możesz oczekiwać, że małą poprawę wyników lub nawet ich pogorszenie, w sytuacji gdy najlepszy system próżniowy na świecie nie jest dopasowany odpowiednio do aplikacji i procesów. Kiedy Fondarex patrzy na zastosowanie próżni, bierze pod uwagę tak wiele czynników, jak to możliwe. Pozwala nam to dać gwarancje klientowi, że integracja naszej technologii będzie udana w jego zastosowaniu.

- Jak mogę być pewien, że technologia Fondarex rozwiąże moje problemy?

To jest proste, spróbuj nas! Możemy zorganizować wykonanie zastosowania próżni dla istniejącej formy. Dostarczymy również pełną instalację próżniową wraz z naszym technikiem na uzgodniona czasowo próbę. Koszt tego to kwota minimalna na pokrycie podstawowych kosztów oraz podróży i transportu. W przypadku późniejszego zakupu, połowa tej kwoty zostanie odjęta od wystawionej faktury. Daje to możliwość swobodnego sprawdzenia naszej technologii dla istniejących produktów, a tym samym oceny wyników i obliczenia zwrotu z inwestycji w czasie!

- Mam starą maszynę ciśnieniową, mogę na niej zainstalować technologię Fondarex?

Tak, oczywiście, nasza jednostka próżniowa może być zainstalowana na każdej gorąco- lub zimno- komorowej maszynie ciśnieniowej. Urządzenie próżniowe wymaga tylko 2 sygnały z maszyny ciśnieniowej : Tłok wystartował i Forma otwarta. Z taką podstawową komunikacją jednostka próżniowa jest zsynchronizowana z maszyną ciśnieniową. Jeżeli z maszyny ciśnieniowej jest dostępne więcej sygnałów, może być połączonych kilka interfejsów lub protokołów komunikacyjnych z naszym urządzeniem próżniowym.

- Mam stary zawór próżniowy Fondarex, można go użyć na nowej jednostce?

Tak, możemy zagwarantować funkcjonalność starego pokolenia zaworów próżniowych Fondarex z nowymi jednostkami próżniowymi. To samo dotyczy sytuacji, gdy masz starą jednostkę próżniową Fondarex i chcesz zakupić najnowszy zawór próżniowy.

- Mam starą jednostkę próżniową Fondarex, można na niej korzystać z nowych zaworów Supervac?

Tak, możemy zagwarantować funkcjonalność dla starego pokolenia jednostek Fondarex próżni z nowymi zaworami. To samo dotyczy jeśli masz stary zawór próżniowy Fondarex i zakupić najnowsze urządzenia próżniowe.

- Czy mogę regulować poziom próżni na jednostkach Fondarex?

Tak, system tłumienia regulacji próżni jest dostępny. Pozwala to klientowi dostosować ustawienia próżni w celu dostosowania do aplikacji. Na przykład, w formach z wieloma rdzeniami, gwałtownie wytwarzanie próżni w przestrzeni formy może prowadzić do zasysania smaru z tych rdzeni. W kontakcie ze stopem podczas procesu wypełniania, generuje to gazy, a ponadto może powodować wady wyglądu powierzchni. Kilka kwestii można w ten sposób wyeliminować za pomocą systemu regulacji próżni.

- Co sprawia, że technologia Fondarex różni się od innych systemów próżniowych?

Fondarex SA jest pionierem tej technologii, mamy opracowanych i opatentowanych kilka pokoleń jednostek próżniowych i zaworów, od 1946 roku. Nasza technologia opiera się na mechanicznym zamykaniu zaworu przez energię kinetyczną stopu. Dlatego też, możemy zagwarantować, że ewakuacja powietrza i gazów odbywa się w trakcie całego procesu wypełniania, wliczając w to jego drugą fazę. Ponadto, duże możliwości ewakuacji naszych zaworów próżniowych, mogą dostarczyć bardzo silną ewakuację w bardzo krótkim czasie. Dla porównania, średnia wartość kokili odpowietrzające ze stali (chill Block) może osiągnąć 10% pojemności ewakuacji zaworu Fondarex.

Inne systemy dostępne na rynku są zamykane przed drugą fazą wtrysku. Z takimi systemami, zostanie osiągnięta częściowa ewakuacja, dlatego ilość ewakuowanych gazów i powietrza nie mogą być kontrolowana.

Zawory mechaniczne są w stanie osiągnąć prędkość zamknięcia 1 milisekunda. Prędkość ta jest ważna w celu zapewnienia, że zawór jest właściwie zamknięty przed tym jak stop osiąga tłok ewakuacyjny zaworu. Niemniej jednak, prędkość jest niczym bez powtarzalności. Klient musi być w stanie polegać na stałej prędkości zamykania, zawory mechaniczne są specjalnie zaprojektowane w celu zapewnienia wysokiej prędkości zamykania z ich wysoką powtarzalnością.

Inny punkt do rozważenia to fakt, że to ciekły stop zamyka zawór próżni Fondarex, ilość wtrysku jest stała i profil wtrysku może być zmieniony bez wpływu na cykl próżni.

Kontrolowany proces: Wszystkie nasze systemy próżniowe kontrolują kilka kluczowych momentów cyklu próżni. Poziom próżni jest kontrolowany podczas każdego wtrysku wewnątrz zaworu, co daje bardzo dokładne i prawdziwe wartości próżni. Można ustawiać niski limit próżni, aby wskazać operatorowi, że próżnia może być niewystarczająca. Poziom zanieczyszczeń jest również kontrolowany w każdym wtrysku. Pozwala to operatorowi na wskazanie zanieczyszczeń, które są gromadzone w zaworze lub w filtrach. Istnieje również urządzenie wyświetlające komunikat, że poziom zanieczyszczeń został osiągnięty i że zawór powinien być czyszczony.

To tylko kilka cech ze wszystkich zawartych w każdej z naszych jednostek próżniowych. Wszystkie nasze urządzenia mogą być dostępne w języku używanym u klienta. Sprawia to, że jednostki próżniowe Fondarex są niezwykle proste dla użytkowników, na całym świecie!