Szybkie i dokładne wyceny form odlewniczych

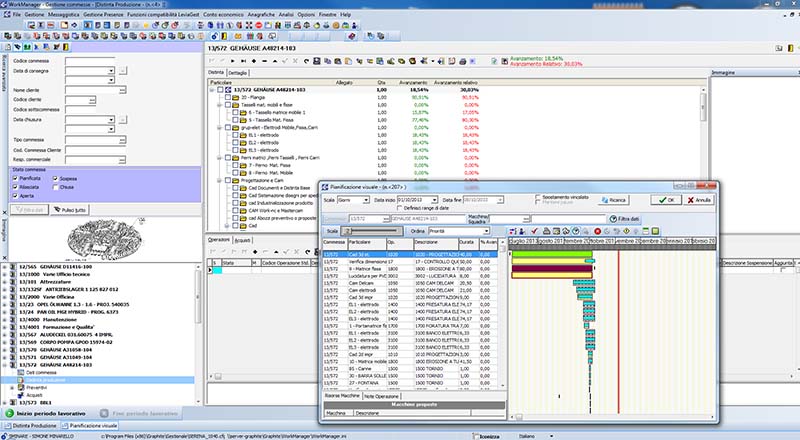

Teraz, gdy termin wysyłania ofert do klientów jest zawsze bardzo krótki, FORM stworzyło nowe narzędzie do szybszego i dokładniejszego opracowywania kosztów nowych form odlewniczych. Narzędzie to opiera się na głębokiej analizie modelu 3d części, od której zależy złożoność formy. Oprócz oferty ekonomicznej FORM zapewnia również wstępną analizę techniczną.

Badania i rozwój

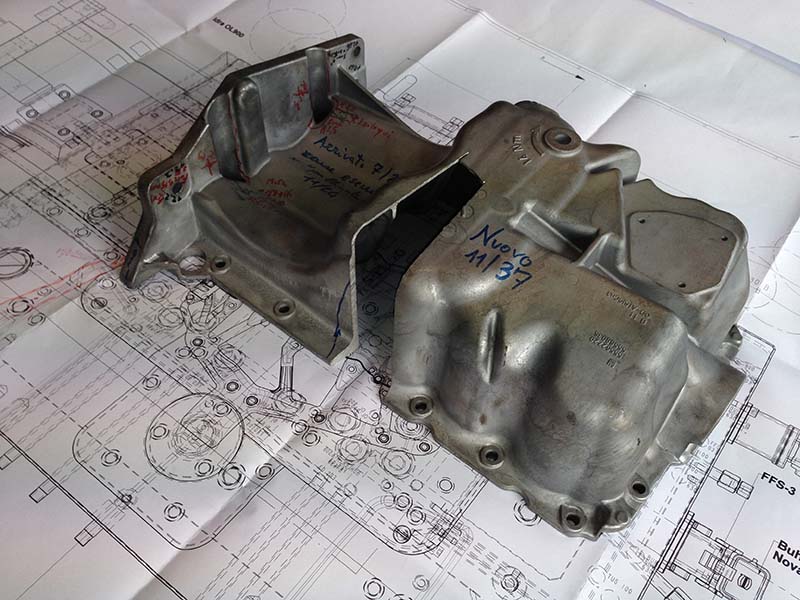

Uprzemysłowienie produktu

FORM daje klientowi całe swoje doświadczenie we wprowadzaniu do produktu wszelkich możliwych zmian koniecznych do osiągnięcia sukcesu, nie tylko w przypadku odlewania, ale także w zakresie obróbki, czystości i montażu. Wszystkie te czynności są wykonywane z klientem. Tam, gdzie to możliwe, jest tworzony trójwymiarowy model części bezpośrednio w natywnym formacie, aby zapewnić pełną zgodność z klientem.

Jest to faza o najwyższym znaczeniu i FORM poświęca temu całą uwagę.

Symulacja odlewania

Symulacja odlewania jest procesem zintegrowanym z projektowaniem formy. Jest to to wykonywane za pomocą oprogramowania symulacyjnego, poprzez iteracyjny proces, który rozpoczyna się od przybliżonych i szybkich symulacji pierwszego szkicu, a następnie poprawia się w celu zmniejszenia oczekiwanych wad i strat produkcyjnych.

Symulacje są przeprowadzane nawet jeśli chcesz znaleźć i rozwiązać problemy produkcyjne, zmieniając istniejące formy innych producentów lub też jako prostą usługę doradczą dla odlewni. FORM korzysta z oprogramowania FLOW-3D, wyprodukowanego przez American Flow-Science (www.flow3d.com).

Zastosowanie nowych materiałów

FORM opiera się na dostawcach najlepszych stali, takich jak BÖHLER, AUBERT&DUVAL, UDDEHOLM. Synergia między ich wiedzą a doświadczeniem FORM pozwala łączyć odpowiedniejszy materiał z każdym rodzajem zastosowania. Wiedza firmy w tej dziedzinie opiera się na wieloletniej działalności w ścisłym kontakcie z klientami, dla których regularnie konserwuje i przywraca formy do produkcji.

Projektowanie formy

Osiem stacji roboczych CAD/CAM dedykowanych do projektowania i programowania obróbki, korzystających z najnowszego dostępnego sprzętu i oprogramowania, takich jak PROENGINEER/CREO od PTC, UNIGRAPHICS/NX Siemensa, DS Catia, POWERMILL Delcama i HYPERMILL od Openmind.

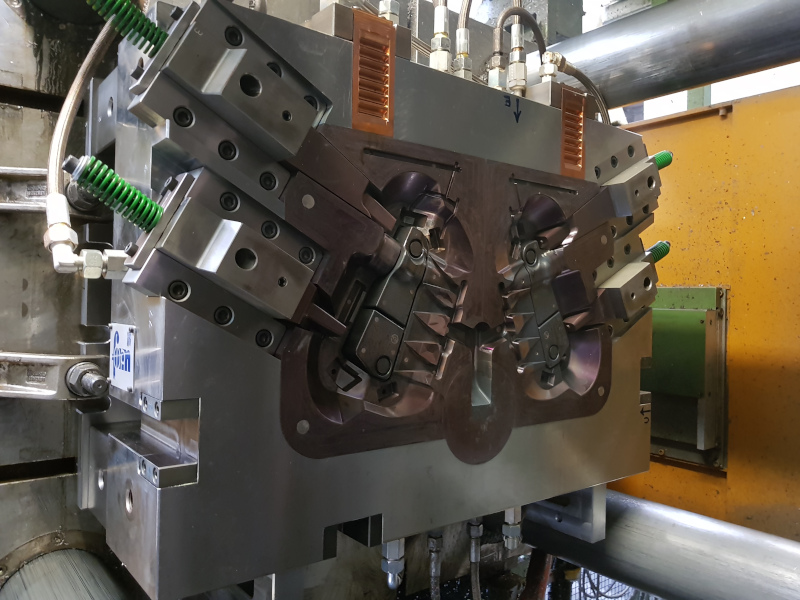

Konstrukcja formy

Zakład posiada 10 frezarek Deckel-Maho, Fpt i Huron 3- i 5-osiowych; 5 maszyn do erozji Makino, ONA i Charmilles, 1 wiertarka do głębokich otworów IMSA oraz 10 stacji do montażu i regulacji. Frezarki są przygotowane do tworzenia złożonych powierzchni i do dużych obciążeń roboczych. Ponadto są one wyposażone w systemy kontroli i pomiaru oraz zintegrowane z oprogramowaniem M&H 3D Form Inspect firmy HEXAGON METROLOGY.

Podstawową ideą jest paletyzacja: lepsza identyfikacja części, szybkość przemieszczania, powtarzalność procedur i krótsze godziny planowania CAM. Na końcowy wynik składają się krótkie i szybkie dostawy oraz zmniejszenie liczby wypadków.

Ostatecznie system przemieszczania pozwala na przenoszenie towarów o masie do 20 ton, szybko z jednej pozycji na drugą, całkowicie uwzględniając bezpieczeństwo pracownika.

Kontrola

FORM korzysta z kilku włoskich odlewni, aby zaoferować klientowi próbę lub produkcję małej partii. Kontrola wymiarowa próbki i ewentualne korekty formy wykonywane są przed dostawą.